На заказ производитель

Заказное производство – это, конечно, сейчас на слуху. Но часто люди подходят к этому вопросу с нереалистичными представлениями. Думают, что мгновенно получат идеальный продукт по невероятно низкой цене. А в итоге – разочарование, задержки, переделки... И так каждый раз. На самом деле, успех в этой сфере – это целая система, основанная на понимании технологических процессов, четком планировании и, конечно, честном диалоге с заказчиком. Сегодня хочу поделиться своими мыслями и опытом – не какой-то там теорией, а практическими наблюдениями изнутри.

Что значит 'на заказ' на самом деле?

Все начинается с запроса. Часто заказчики приводят готовый дизайн – картинку из интернета или эскиз. Это, конечно, хорошо. Но это только отправная точка. Нужно понимать, что этот дизайн нужно адаптировать под конкретные технологии, ткани, материалы. Просто взять картинку и скопировать её в производство – это редко приводит к хорошему результату. Потому что детали, которые видны на экране, могут оказаться совершенно нерабочими при пошиве. Например, сложные драпировки, вышивка, нестандартные швы – всё это требует специальных навыков и оборудования. Производитель на заказ должен понимать эти нюансы и уметь предложить оптимальное решение.

Один из самых распространенных вопросов: 'Можно ли использовать нашу ткань?'. Ответ – 'Можно, но нужно проверить'. Не каждая ткань подходит для конкретного изделия. Важно учитывать её плотность, эластичность, усадку, стойкость к выцветанию. В противном случае, после стирки или эксплуатации, продукт может деформироваться, потерять цвет или просто не соответствовать ожиданиям.

На практике я видел ситуации, когда заказчики настаивали на использовании ткани, которая, казалось бы, идеально подходила визуально, но в процессе производства оказалась совершенно непригодной. Это приводило к значительным задержкам и переделкам – и, конечно, к увеличению стоимости.

Ключевые этапы работы с производителем на заказ

Для успешной реализации проекта необходимо пройти несколько ключевых этапов. Начну с проектирования. Здесь нужно не просто перенести дизайн на технический чертеж, но и продумать все детали: расположение швов, виды швов, припуски, фурнитуру. Не стоит пренебрегать этим этапом – от него напрямую зависит качество и стоимость конечного продукта.

Следующий этап – выбор материалов. Это критически важный момент. И здесь важна экспертиза производителя на заказ. Нельзя просто выбрать самую дешевую ткань – нужно учитывать все характеристики, которые я уже упоминал. Я часто сталкиваюсь с ситуацией, когда заказчики выбирают ткань по цене, а потом жалуются на её качество. В итоге, приходится переделывать большую часть заказа – что обходится гораздо дороже.

Далее идет раскрой и пошив. Здесь важна точность и аккуратность. Неправильный раскрой может привести к большим отрезкам ткани, а это – к увеличению стоимости. Качественный пошив – это залог долговечности и привлекательного внешнего вида изделия. И опять же, здесь важна квалификация швей и наличие современного оборудования.

Ошибки, которые стоит избегать

Есть несколько ошибок, которые часто допускают при заказе продукции на производство. Первая – недооценка времени. Производство требует времени – от разработки дизайна до отгрузки готовой продукции. Нельзя ожидать, что заказ будет выполнен за несколько дней. Реальные сроки – это минимум несколько недель, а иногда и месяцев, в зависимости от сложности заказа.

Вторая ошибка – отсутствие четкой коммуникации. Важно постоянно поддерживать связь с производителем на заказ, задавать вопросы, уточнять детали. Не стоит полагаться на то, что все будет сделано 'как получится'. Чем больше информации вы предоставите, тем лучше будет результат.

Третья ошибка – неконтролируемый контроль качества. Недостаточно просто подписать техническое задание и отпустить заказ на производство. Важно регулярно проверять качество работы, проводить промежуточные проверки, выявлять и устранять недостатки на ранних стадиях. Иначе, в итоге, можно получить продукт, который не соответствует вашим ожиданиям.

Реальный опыт: пододеяльники из хлопка

Недавно мы работали с заказчиком, который хотел заказать пододеяльники из 100% хлопка. Он принес дизайн, указал желаемую плотность ткани и цвет. Мы выбрали ткань, проверили её на усадку, провели пробный пошив. В процессе пошива выявилась небольшая дефектность ткани – незначительные пятна. Мы обсудили этот вопрос с заказчиком, предложили несколько вариантов решения – от использования другой партии ткани до незначительной корректировки дизайна. В итоге, мы выбрали использование другой партии ткани, и пододеяльники получились отличными.

Этот пример показывает, что даже при тщательном планировании и контроле качества могут возникать непредвиденные обстоятельства. Но важно не паниковать, а быстро и эффективно решать возникающие проблемы. В этом и заключается опыт производителя на заказ – умение находить выход из любой ситуации.

ВОО Хэнань Хунсин Постельных Принадлежностей Производство (https://www.henanhongxing.ru) регулярно осуществляет подобное заказное производство, предлагая полный спектр услуг – от разработки дизайна до отгрузки готовой продукции. Мы уделяем особое внимание качеству материалов и технологичности изделий, что позволяет нам удовлетворять даже самые сложные запросы заказчиков.

Особенности производства постельных принадлежностей

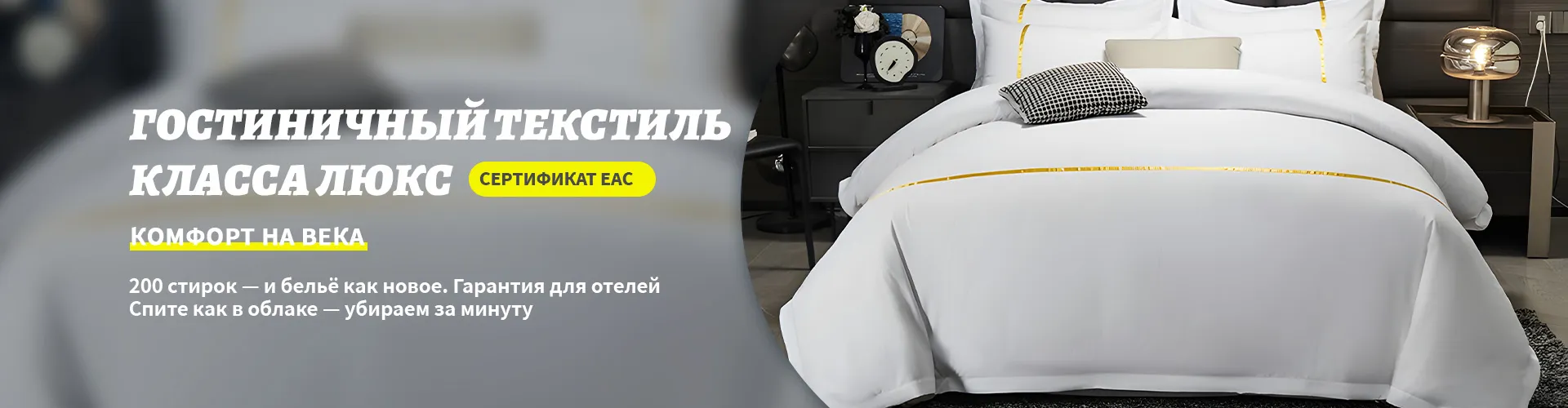

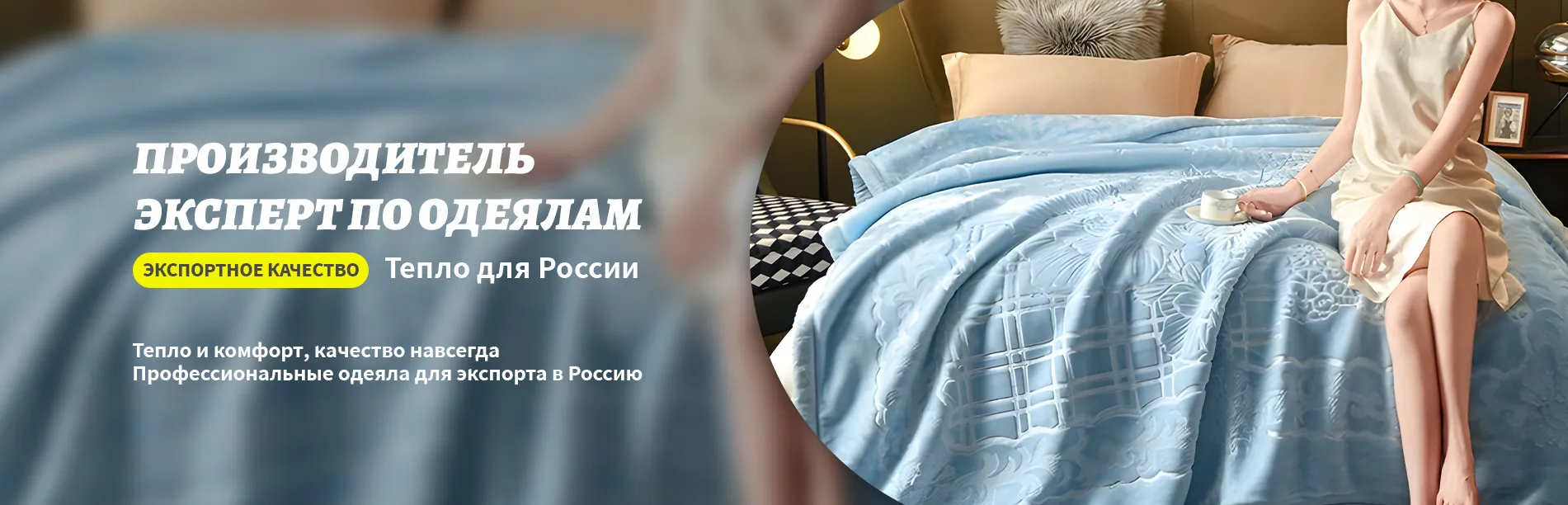

Постельное белье – это довольно специфический продукт. Здесь важны не только внешний вид, но и тактильные ощущения, функциональность и, конечно, гигиеничность. Поэтому при выборе производителя на заказ для этой категории товаров нужно обращать особое внимание на его опыт и экспертизу. Например, у нас в компании учитываются требования к сертификации текстиля, используемые материалы проходят строгий контроль качества, а швы выполнены таким образом, чтобы не травмировать кожу.

Технологии пошива постельного белья

Для производства постельного белья используются различные технологии пошива. Самые распространенные – это машинный пошив и ручная вышивка. Машинный пошив позволяет производить большие объемы продукции, а ручная вышивка – добавлять изделиям уникальный дизайн. При выборе технологии пошива нужно учитывать сложность изделия, количество деталей и желаемый уровень детализации. Мы используем современное швейное оборудование и опытных швей, что позволяет нам выполнять пошив постельного белья высокого качества.

Контроль качества готовой продукции

Контроль качества готовой продукции – это неотъемлемая часть производственного процесса. Мы проводим контроль качества на всех этапах – от проверки качества ткани до финальной упаковки готового изделия. В частности, мы проверяем швы, застежки, фурнитуру, а также соответствие изделия заявленным размерам и характеристикам. Мы также используем различные методы контроля качества – визуальный осмотр, лабораторные испытания и статистический контроль. Это позволяет нам гарантировать высокое качество продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Ортопедическая подушка для новорожденных производители

- Подушка спящие поставщик

- Наволочка на молнии заводы

- Пледы в салон автомобиля

- Ортопедические подушки взрослые завод

- Матрас кровать поролоновый основный покупатель

- Какая ортопедическая подушка лучше производители

- Ортопедическая подушка для сна цена

- Большая наволочка цена

- Наволочки для подушек оптом